Как уже отмечалось, трещинообразование в околошовной зоне сварных швов является, с одной стороны, результатом изменения структуры металла с потерей им прочности и пластичности, а с другой - склонностью этой зоны сварного шва к повышенной степени проникновения в металл атомов водорода, т. е. к водородной хрупкости околошовной зоны, усугубляющейся чисто коррозионным разрушением металла в анодной области.

Поэтому для предотвращения появления трещин в околошовной зоне сварных швов необходимо: во-первых, вернуть металлу этой зоны первоначальную структуру, а во-вторых, экранировать эту гетерогенную систему от воздействия особо агрессивной коррозионной среды - водной среды сероводорода. Восстановления первоначальной структуры металла после сварки можно добиться соответствующей термической обработкой. Экранировать гетерогенную зону разнородных металлов при сварке можно с помощью высокостойких защитных покрытий. При этом следует иметь в виду, что качественная подготовка поверхности и нанесение защитного покрытия, в принципе, может решить проблему изоляции гетерогенной поверхности от коррозионно-агрессивной среды. Но, как известно, идеальных покрытий не бывает, в них всегда имеются поры и микродефекты, через которые к металлу проникает водный электролит. Поэтому необходимо провести термообработку металла, снизить его склонность к наводороживанию, а защитное покрытие, даже не вполне непроницаемое, убережет металл от коррозионного воздействия. Результат будет вполне удовлетворительный: поверхность резервуара после ремонта избавится от зоны пониженной коррозионной стойкости. Правда, в случае отсутствия физических условий по проведению термической обработки зоны сварного шва, можно ограничиться нанесением только одного защитного покрытия, однако очень высокого качества.

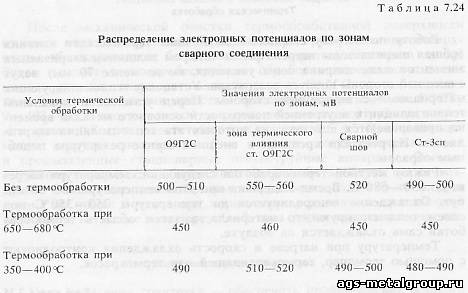

В таблице 7.24 представлены данные по термической обработке сварного шва и зоны термического воздействия разнородных металлов - стали 09Г2С и ВСт-Зсп. Степень гетерогенности оценивали по распределению стационарного потенциала образцов металла в минерализованной среде - 3 %-м растворе хлористого натрия.

Из приведенных данных следует, что без термообработки гетерогенность зоны сварного шва, особенно при контакте таких разнородных металлов, как сталь 09Г2С и Ст-Зсп, достигает максимальных значений. При этом выделяется анодная зона термического воздействия (550-560 мВ). Сам сварной шов является в этой системе катодом. Разрушению подвергается, в основном, зона термического воздействия стали 09Г2С на расстоянии 70 - 100 мм от шва, чуть в меньшей степени Ст-Зсп. А поскольку малоуглеродистые стали не склонны к заметному наводороживанию, то эта зона и разрушается мало, а трещина потом возникает именно на стали 09Г2С.

При термообработке в соответствии с общепринятыми требованиями до температуры 650 - 680'С обе стали становятся однородными: потенциал на них выравнивается, что свидетельствует о приобретении сталью 09Г2С и Ст-Зсп почти одинаковых потенциалов. При промежуточной температуре 350 - 400'С, недостаточной для структурной перестройки металла, гетерогенность металлического сварного образца практически изменяется мало, что не решает проблемы. Поэтому либо мы ведем термообработку при требуемых температурах, либо мы ее не проводим вообще. Работать с промежуточными температурами не имеет смысла.

Последовательность технологических работ по противокоррозионной защите сварных швов резервуарных листов после проведенных на резервуаре ремонтов сводится к следующим операциям:

- сначала необходимо устранить все выявленные дефекты на сварных швах;

- затем проводится термообработка сварной и околошовной зоны резервуара для снятия остаточных напряжений в металле;

- устраняются ручным механизированным инструментом дефекты, выявившиеся после термообработки: удаляются заусеницы, брызги металла, окалина и др.;

- проводится дробе-пескоструйная очистка поверхности шва, околошовной зоны и основного металла на расстоянии 150 - 200 мм по обе стороны от сварного шва;

- наносится грунтовочный слой, затем, после его отверждения - шпатлевка, а затем расчетное число изоляционных слоев покрытия. Окончательное отверждение покрытия занимает 5 - 7 суток;

- после проводится дефектоскопия нанесенного покрытия, устраняются места дефектов и несплошностей;

- в заключение выделяются с внешней стороны контрольные участки и проводится их цветная маркировка.

Термическая обработка

Работу по нагреву сварного шва и зоны термического влияния (общая ширина зоны нагрева равна четырем толщинам свариваемых элементов плюс ширина зоны усиления, но не менее 70 мм) ведут с внешней стороны корпуса резервуара. Установку теплоизолирующих материалов - с внутренней стороны. Перед установкой локальной теплоизоляции к внутренней поверхности основного металла временно привариваются шпильки, на которых эта теплоизоляция закрепляется. Нагреватели крепятся к внешней стенке резервуара подобным образом.

Режим местной термообработки следующий: температура нагрева до 650 - 680'С. Время выдержки при этой температуре 40 - 60 минут. Охлаждение контролируется до температуры 250 - 350'С под слоем теплоизолирующего материала, а затем область термообработки сама охлаждается на воздухе.

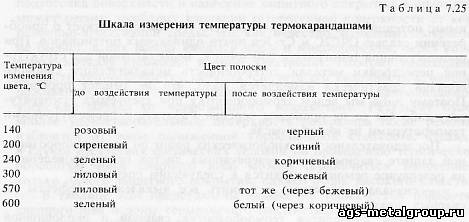

Температуру при нагреве и скорость охлаждения контролируют с помощью термопар, термокарандашей или термокрасок.

Перерывы в нагреве при проведении местной термической обработки не допускаются. При вынужденных перерывах, нагревающее устройство остается на месте. При повторном нагреве время пребывания при требуемой температуре суммируется, но должно быть не менее приведенного выше.

В качестве теплозащитных материалов рекомендуются:

- кремнеземная ткань, толщина 0,4 мм — до 1300'С

- вата каолинового состава — до 1110'С

- стеклоткань, толщина 0,4 мм — до 450'С

- стекловата — до 450'С

- маты из ваты каолинового состава — до 1100'С

- маты из высокотемпературной ваты каолинового состава с кремнеземовой обшивкой — до 1200'С

Подготовка металла к нанесению покрытия

После механической очистки термообработанной поверхности от брызг металла, заусениц, шероховатостей, грубой окалины поверхность обезжиривается бензином, уайт-спиритом, ацетоном и др. Затем следует песко-дробеструйная обработка поверхности с помощью ручного пневмораспылителя марки САМ-2 до металлического блеска и получения качества очищенной поверхности по ГОСТУ 9 - 402 - 80. Емкость разовой загрузки песка в пескоструйном пистолете равна 0,7 л, что достаточно для очистки 0,5 м². При необходимости загрузку повторяют. Для очистки могут использоваться и промышленные стационарные пескоструйные аппараты. Опескоструенная поверхность обязательно должна быть обдута сухим воздухом. Очищенная таким образом поверхность должна быть загрунтована не позже 6 часов при нормальных условиях, а при высокой влажности не позже чем через 1 - 2 часа после окончания очистки.

Нанесение грунтовочного слоя

Цель нанесения грунтовки - обеспечить проникновение жидкого лакокрасочного материала во все неровности и очищенные места сварного шва, околошовной зоны и основного металла. Грунтовка после высыхания повышает адгезию покрытия с металлом.

В качестве грунтовок используют маловязкие лакокрасочные материалы, совместимые с основным (эпоксидным, полиуретановым и полиэфирным) покрытием. Данные о грунтовках последнего времени можно найти в справочниках, получить в качестве рекомендаций научно-исследовательских институтов, проспектах фирм и т. д.

Согласно Правил технической эксплуатации резервуаров и инструкций по их ремонту в качестве грунтовочного слоя рекомендуется следующий состав грунтовки на основе материала ЭП-00-10 (вес. частей):

- ЭП-00-10 — 100

- отвердитель — 8,5

- растворитель Р-40 — 35 - 40

Состав растворителя: ацетон - 20%, этилцеллозольв - 30%, толуол - 50%, при отсутствии Р-40 используют ацетон и (или) толуол.

В качестве грунтовок могут быть использованы другие марки ЛКМ. Признаком грунтовки является наличие после названия марки и краткого шифра материала нуля, например, ЭП-0189, ЭП-О... и т. д. Для более лучшего проникновения грунтовки в металл рекомендуется наносить ее кистью или валиком, так как распылитель при нанесении грунтовки оставляет под ней мелкие воздушные пузыри. Сушка (отверждение) грунтовки происходит быстро, за 30 - 60 мин. Последующие слои можно наносить по недосушенной грунтовке.

Нанесение шпатлевочного слоя на сварные швы и металл околошовной зоны

Шпатлевка наносится с целью устранить в зоне сварного шва неровности, углубления и раковины, а также другие дефекты металла. В качестве шпатлевки рекомендуется эпоксидный материал ЭП-00-10.

Состав шпатлевки (масс. части):

- ЭП-00-10 - 10,0

- отвердитель (гексаметилендиамин) - 8,5

- наполнитель (алюминиевая пудра) - 100

В качестве других материалов (в отсутствии ЭП-00-10) можно использовать любую эпоксидную смолу с отвердителем с добавлением туда алюминиевого порошка до получения шпатлевки необходимой вязкости. Жизнеспособность приготовленного состава 1 - 5 ч. Он рассчитан на полное использование, поэтому его нужно взять столько, чтобы за один раз полностью потребить. Шпатлевка наносится на поверхность сварного шва и околошовной зоны кистью или шпатлевочным пистолетом-распылителем, затем разравнивается шпателем до заполнения всех неровностей. Отверждение шпатлевки происходит в течение 16 - 24 ч при температуре стенки резервуара не ниже +10'С. При более низкой температуре для полного отверждения шпатлевки требуется больше времени.

Нанесение основных слоев покрытия

В качестве защитных материалов используют составы композиций и рекомендуемые марки на основе эпоксидных, полиуретановых, полиэфирных смол, способных отверждаться при обычной температуре. При более низких температурах время отверждения увеличивается в 1,5 - 2 раза.

Согласно рекомендациям Правил технической эксплуатации резервуаров и инструкций по их ремонту для изоляции рекомендуется два состава: на эпоксидной диановой смоле ЭД-20 и на основе материала ЭП-00-10. До необходимой вязкости они доводятся с помощью растворителей или наполнителей (алюминиевый порошок и др.). Проверены на практике и рекомендуются в качестве покровных 1 - 2 слоя эмалей ЭП-5116 и ЭП-1155, обладающих повышенной вязкостью. В качестве грунтов рекомендуется использовать ЭП-057, ЭП-0189 и другие появившиеся материалы этого типа. Очень хороши безрастворительные эмали марки БЭП-7100, БЭП-793, финские материалы типа «Инерта», современные марки типа ЭП-140, ЭП-1236, ЭП-1294, новые финские материалы типа Реапокс, эпоксидно-каучуковая композиция «Макро» и др. Количество наносимых слоев зависит от исходной вязкости наносимого материала. Их должно быть не меньше двух, а окончательная толщина всего покрытия должна достигать 150 - 250 мкм.

Если коррозионная среда особо агрессивная, т. е. в ней высокое содержание сероводорода, имеются примеси кислорода, она обладает повышенной температурой, рекомендуется использовать для защиты армированные стеклопластиковые покрытия на основе тех же материалов. Преимущество этих покрытий в надежности, особенно тогда, когда по тем или иным причинам не было возможности выполнить термообработку околошовной зоны металла. Для этого на недосушенный (неотвержденный) слой покрытия прикатывают один слой стеклоткани, толщиной 0,5 - 1 мм. После начала схватывания стеклоткань вторично прикатывают валиком и смазывают одним слоем лакокрасочного материала. После его отверждения наносят второй, окончательный слой покрытия.

Контроль качества нанесенного покрытия осуществляют визуальным осмотром и проверяют на сплошность с помощью электроискровых дефектоскопов типа ЭД-4 или других марок.

Контроль за противокоррозионной защитой проводят в процессе эксплуатации резервуара осмотром (с внешней стороны) состояния сварных швов и околошовных зон листов резервуара в местах их изоляции. В первый год эксплуатации наблюдение ведется несколько раз, в последующем - реже. По результатам осмотров составляются акты обследования.