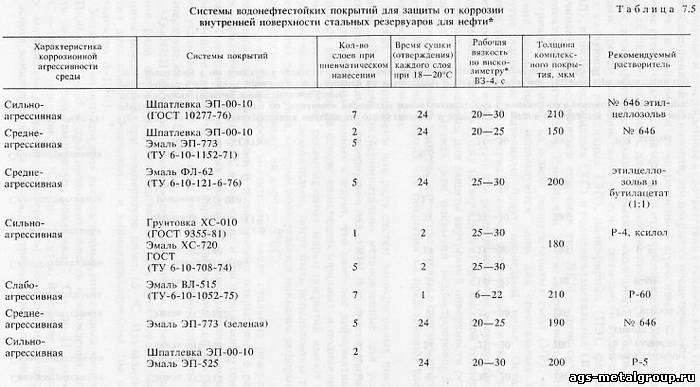

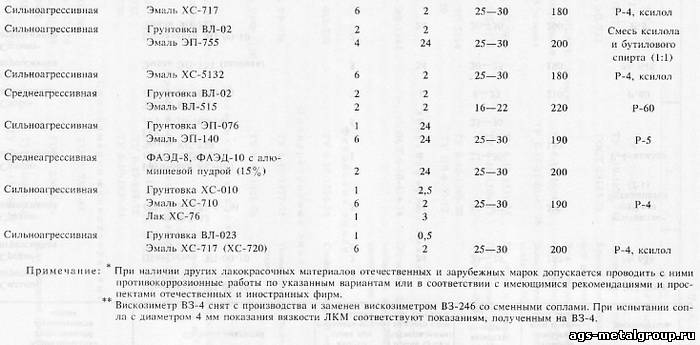

В табл. 7.4 приведены системы водонефтестойких покрытий для защиты от коррозии внутренней поверхности стальных резервуаров, которая соприкасается с агрессивными средами обводненных и обезвоженных нефтей. Эти покрытия рекомендуются для использования в резервуарах различного технологического назначения. Нанесенные, высушенные и отвержденные в соответствии с техническими требованиями общепринятой технологии, эти покрытия предотвращают в течение 5 лет (в зависимости от коррозионной агрессивности среды) внутренние стенки стальных резервуаров от коррозионного разрушения.

Как следует из данных, для этой цели используется несколько групп марок водонефтегазостойких покрытий «холодного» отверждения и сушки, причем большинство - на основе пяти-шести видов полимерных связующих: эпоксидных (ЭП), полиэфирных (ПЭ), фенольных (ФЛ), винилиденхлоридных (ХС) и поливинилацетальных (ВЛ) смол. Начинает распространяться еще один тип ЛКМ - цинк-силикатные протекторные материалы. Имеются и другие марки высокостойких материалов, например на основе полиуретановых смол (УР), но они весьма дефицитны и используются лишь для специальных целей. Другие защитные материалы будут приведены ниже. Остальные марки лакокрасочных материалов имеют сравнительно низкую защитную способность или требуют для реализации своих высоких противокоррозионных свойств сушку (отверждение) при высокой температуре и поэтому неприменимы для защиты внутренней поверхности резервуаров от коррозии. Правда, эти покрытия неэлектропроводны, т.е. способны накапливать электростатические заряды в светлых нефтепродуктах. Но в сырых нефтях эти покрытия не представляют электро-статической опасности.

Примечания:

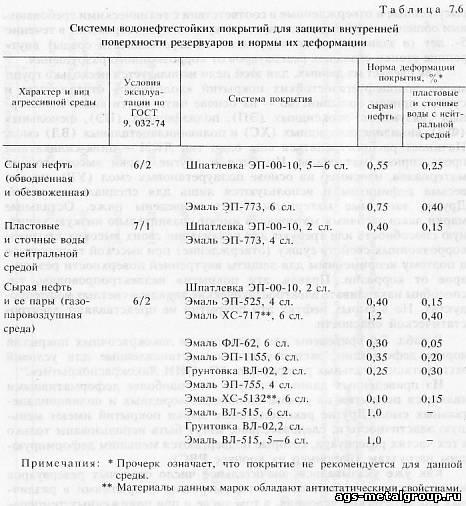

*Прочерк означает, что покрытие не рекомендуется для данной среды.

** Материалы данных марок обладают антистатическими свойствами.

В табл. 7.6 приведены для ряда систем лакокрасочных покрытий нормы деформации, экспериментально установленные для условий эксплуатации стальных резервуаров АО «НИИ Лакокраспокрытие».

Из приведенных данных следует, что наиболее деформативными являются покрытия на основе винилиденхлоридных и поливинилацетальных смол. Другие рекомендуемые марки покрытий имеют меньшую эластичность и, следовательно, могут быть использованы только в тех частях резервуара, которые подвергаются меньшим деформирующим нагрузкам (например на корпусе РВС).

Как уже указывалось, значительное число стальных резервуаров защищается лакокрасочными и полимерными покрытиями в различных климатических условиях, в том числе и при пониженных температурах. Применение защитных покрытий в этих условиях вызывает определенные трудности, так как нормативно-технической документацией указывается, что нанесение покрытий должно проводиться при температуре не ниже 15 'С.

АО «НИИ Лакокраспокрытие» изучило скорость и степень отверждения ряда покрытий, рекомендованных для противокоррозионной защиты резервуаров, при температуре ниже 15 'С. Изучались покрытия двух классов: эпоксидные и винилиденхлоридные (на основе сополимера А-15-0) .

Установлено, что для всех исследованных эпоксидных материалов (ЭП-00-10, ЭП-525 и др.) продолжительность отверждения должна быть увеличена: при температуре подложки 7 'С - до 11 суток; при 2 'С - до 23 суток; при - 5 'С - до 37 суток. В отличие от эпоксидных материалов понижение температуры формирования покрытия на основе винилиденхлорида вплоть до отрицательных величин после 1 суток мало влияло на скорость и глубину его отверждения. Оптимальное время отверждения эмалей ХС-717 и ХС-5132 при различных температурах составляет 5 суток.

Поскольку для противокоррозионной защиты резервуаров чаще всего используются лакокрасочные материалы холодного отверждения на основе поликонденсированных смол (эпоксидные, полуэфирные и фенолформальдегидные) и полимеризационных смол (винилиденхлоридные и поливинилацетальные), охарактеризуем кратко их общие свойства.

Эпоксидные лакокрасочные материалы изготавливаются на основе эпоксидных смол, представляющих собою продукты взаимодействия дифенилпропана и эпихлоргидрина различной молекулярной массы. Эти жидкие смолы способны при высыхании не только на холоде, но и при нагревании образовывать лакокрасочные покрытия с требуемыми физико-механическими и эксплуатационными свойствами. Для получения полимерного покрытия в эпоксидные лакокрасочные материалы обязательно добавляют отвердители или модифицирующие смолы, способные взаимодействовать с реакционноспособными группами эпоксидной смолы. К эпоксидным пленкообразующим веществам относятся эпоксиэфиры - продукты этерификации эпоксидных смол жирными кислотами.

Эпоксидные покрытия отличаются высокой адгезией к различным материалам и металлам, а также повышенной коррозионно-химической стойкостью.

Лакокрасочные материалы на основе эпоксидных смол подразделяются на группы в зависимости от состава, способа отверждения, типа отвердителя или модифицирующей добавки.

Все эпоксидные лакокрасочные материалы разбиты на три больших класса:

- содержащие органические растворители;

- не содержащие органических растворителей;

- водоразбавляемые.

К первому классу эпоксидных лакокрасочных материалов относятся:

- отверждаемые на холоду аминами, полиаминами, изоцианатами;

- отверждаемые при нагревании модифицирующими реагентами (например, эпоксиднофенольные, эпоксидномеламиновые и др.);

- эпоксиэфирные, отверждаемые на холоду.

К второму классу эпоксидных лакокрасочных материалов относятся:

- жидкие Б-ЭП (безрастворительные), отверждаемые на холоду полиамидами, имидазолинами и амидоэфирами;

- порошковые П-ЭП, горячего отверждения.

К третьему классу относятся появившиеся в последнее время водоразбавляемые эпоксидные (В-ЭП) и эпоксиэфирные (В-ЭФ) эмали и грунтовки.

Эпоксидные лакокрасочные материалы, содержащие органические растворители, подразделяются на две подгруппы: двухкомпонентные (двухупаковочные), отверждаемые на холоду с помощью отвердителей и однокомпонентные горячего отверждения.

Двухкомпонентные эпоксидные лакокрасочные материалы состоят из полуфабриката лака, эмали, грунтовки или шпатлевки и соответствующего отвердителя. Полуфабрикатные материалы содержат эпоксидную смолу, растворители, добавки, улучшающие розлив, ускоряющие отверждение (высыхание), модификаторы. В пигментированные полуфабрикатные материалы, кроме того, входят пигменты и наполнители.

Эпоксидные смолы, имеющие в своем составе реакционно-способные группы двух типов - эпоксидные и гидроксильные, способны взаимодействовать на холоду с аминами,полиамидами,изоцианатами, а при нагревании - с соединениями, содержащими карбоксильные и гидроксильные группы с образованием полимеров сетчатой структуры, что приводит к отверждению покрытий.

Наличие в макромолекуле сильно полярных вторичных гидроксильных групп, придает эпоксидным покрытиям, наряду с высокой адгезией, определенную эластичность. Они обладают высокой водо- и химической стойкостью ко многим средам. Но большинство покрытий на эпоксидных смолах имеет небольшую деформативность, что приводит в ряде случаев к растрескиванию пленок.

Эпоксидные смолы хорошо растворяются в кетонах, ацетатах, эфирах гликолей, спиртах, хлорсодержащих растворителях. В ароматических углеводородах (толуол, ксилол) растворяются только низкомолекулярные жидкие смолы. В алифактических углеводородах (бензин, уайт-спирит) эпоксидные смолы не растворяются.

В качестве модификаторов для эпоксидных лакокрасочных систем, отверждаемых на холоду, используют битумные смолы, низкомолекулярные тиоколы, дивинилацетиленовые смолы. Их введение позволяет улучшить некоторые свойства покрытий и, что самое главное, уменьшить расход дорогостоящей эпоксидной смолы.

Для отверждения эпоксидных лакокрасочных материалов на холоду используют аминные, полиамидные и изоцианатные отвердители.

В качестве аминных отвердителей применяют гексаметилсадиамин (50 %-й спиртовой раствор - отвердитель № 1), диэтилентриамин (ДЭТА), полиэтиленполиамин (ПЭПА) и другие более эффективные. Состав отвердителей, как правило, секрет фирмы изготовителя ЛКМ.

В качестве полиамидных отвердителей применяют растворы низкомолекулярных полиамидов марок ПО-200, ПО-201 и ПО-300. В качестве изоцианатных отвердителей применяют продукт 102Т и др.

Эти отвердители довольно быстро взаимодействуют с эпоксидными смолами. Поэтому жизнеспособность лакокрасочных материалов, определяемая временем начала резкого повышения вязкости, колеблется от 1 до 24 ч. Жизнеспособность эпоксидных материалов, после введения отвердителя, зависит не только от вида отвердителя, но также от концентрации эпоксидной смолы в лакокрасочном материале и температуры, при которой хранится материал после введения отвердителя.

В большинстве случаев в эпоксидных эмалях применяются химически стойкие пигменты: двуокись титана, окись хрома, железоокисные, фталоцианиновые пигменты, технический углерод. В грунтовках используют хроматы стронция, цинка, железоокисные пигменты, цинковую пыль. В качестве наполнителей применяют тальк, барий, асбестовую муку и др. Все существующие марки ЛКМ на основе эпоксидных смол характеризуются указанными особенностями.

В качестве маслобензостойких эмалей и лаков иногда используют материалы на основе фенолформальдегидных смол, модифицированных смесью канифоли и льняного масла или, что лучше, талловым маслом. Смолы, модифицированные канифолью (марки ФЛ), или смеси алкидной и фенольной смол (марки ФА) образуют группу бензостойких покрытий. Фенолформальдегидные смолы получают взаимодействием формальдегида с фенолом или его производными (крезолом и др.).

Фенолформальдегидные лакокрасочные материалы создают покрытия, обладающие хорошей адгезией к металлу, твердостью, химической стойкостью, масловодобензостойкостью. В качестве последних некоторое распространение имеют лакокрасочные материалы марок ФЛ. Особенно широкое распространение для грунтования поверхностей черных и цветных металлов имеют грунтовка ФЛ-ОЗК и ФЛ-ОЗЖ. В целом, покрытия на основе фенолформальдегидных смол все же уступают покрытиям, получаемым на основе эпоксидных и винилиденхлоридных смол. Но если их соответствующим образом модифицировать, то новейшие марки ЛКМ этого типа не уступают эпоксидным.

Лакокрасочные материалы на основе сополимеров винилхлорида занимают промежуточное положение между эпоксидными и фенолформальдегидными материалами.

Лакокрасочные материалы на основе сополимеров винихлорида отличаются улучшенной адгезией, бензомасловодостойкостью, свето-и термостабильностью.

Наибольшее распространение получили лакокрасочные материалы на основе сополимеров винилхлорида с винилацетатом (А-15), в том числе частично омыленного сополимера (А-15-0), сополимера винилхлорида с винилиденхлоридом (ВХВД-40) и др.

На основе сополимеров А-15, А-15-0 и ВХВД-40 выпускают большой ассортимент эмалей, лаков и грунтовок (ХС) с очень высокими противокоррозионными свойствами. Лакокрасочные материалы на основе сополимеров винилхлоридов образуют покрытия, высыхающие при 18 - 22 'С за 1 - 4,5 ч, а на холоду - за несколько суток. По водо-, бензо-, масло- и химической стойкости они превышают другие лакокрасочные материалы. У них очень высоки деформативные свойства, при добавление металлических порошков они приобретают антистатические свойства.

К недостаткам покрытий относится их способность размягчаться при температурах выше 80 'С, что не позволяет использовать эти покрытия в резервуарах, подвергающихся пропарке. В последнее время там, где пропарка заменена технологией промывки резервуаров моющими растворами, эти покрытия могут быть использованы без ограничений.

В качестве пленкообразующих материалов на основе поливинилацетальных веществ наибольшее распространение в качестве бензомаслостойкого получил поливинилбутираль. Его получают взаимодействием поливинилового спирта с масляным альдегидом. Технический поливинилбутираль по внешнему виду - белый порошок, хорошо растворимый в спиртах, кетонах, сложных эфирах, хлорированных углеводородах, в смесях спирта с ароматическими углеводородами. Нерастворим в бензине, керосине и жирах. Поливинилбутираль широко применяют в производстве лаков, эмалей и фосфатирующих грунтовок типа ВЛ.

Покрытия на основе поливинилбутираля отличаются хорошей адгезией к черным и цветным металлам, высокой стойкостью к действию бензина, керосина, минеральных масел, а также воды, пара и повышенных температур (до 90 - 95 'С). Поливинилбутиральные лаки и эмали (ВЛ) применяют для защиты бензохранилищ и других объектов.

Рекомендуемая, например, для пртивокоррозионной защиты резервуаров эмаль ВЛ-515 представляет собой суспензию пигментов и наполнителей в растворе поливинилбутираля с крезолформальдегидной смолой. Эмаль применяют для окраски стальных емкостей, в которых хранят нефть, бензин и минеральные масла. Эмаль разбавляется растворителем Р-60 до вязкости 16-22 с по ВЗ-4. Наносят 5 - 6 слоев с помощью краскораспылителя. Каждый слой предварительно высушивается при 18 - 22 'С в течении 1 ч. Окончательная сушка - 2 ч.

В последнее время получают распространение для РВС ЛКМ на основе металлнаполненных (цинк-силикатных) материалов. Будучи модифицированы различными добавками, они вполне конкурентно-способны по сравнению с более дорогими эпоксидными и другими материалами.