ПРОИЗВОДСТВО АЛЮМИНИЯ

§ 30. Получение глинозема

Алюминий получают из сырья, содержащего значительные количества глинозема, - бокситов, каолинов, нефелинов и алунитов. Бокситы содержат 50 - 60% Al₂O₃, 1 - 15% SiO₂, 2 - 25% Fe₂O₃, 2 - 4% TiO₂, 10 - 30% H₂O и являются главным видом сырья для получения алюминия. Основные способы получения алюминия: извлечение из сырья глинозема Al₂O₃; получение алюминия электролизом глинозема; рафинирование алюминия.

Глинозем Al₂O₃ - окисел высокой стойкости; температура плавления 2050° С. В зависимости от количества и характера примесей, входящих в состав сырья, для извлечения глинозема применяются щелочной, кислотный и электротермический способы или комбинированный способ. Наибольшее распространение получил щелочный способ, применяемый в двух вариантах- автоклавного (мокрого) и способа спекания (сухого). Последний разработан советскими учеными и инженерами и позволяет перерабатывать как более бедные высококремнистые бокситы, так и нефелины. По этому способу бокситовую муку, смешанную с содой, спекают при 800 -1000° С для получения растворимого в воде алюмината натрия по реакции

Al₂O₃ + Na₂CO₃ = Al₂O₃ x Na₂O + CO₂.

Полученный алюминат натрия выщелачивают водой и продувают углекислотой для получения осадка гидроокиси алюминия по реакции

Al₂O₃ x Na₂O + CO₂ + 3H₂O = 2Al(OH)₃/осадок + Na₂CO₃.

После промывки и сушки осадок прокаливают, отделяют воду и получают глинозем.

§ 31. Электролиз глинозема

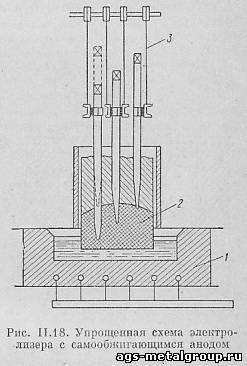

Так  как глинозем вследствие его тугоплавкости трудно расплавлять, его смешивают с криолитом Na₃AlF₆, который плавится при температуре 1000° С. Растворы глинозема в криолите эвтектического состава (около 15% Al₂O₃) плавятся при 940' С. Электролиз растворов, содержащих 8 - 10% глинозема, производится в специальных ваннах - электролизерах. Упрощенная схема электролизера приведена на рис. 11.18. Самообжигающийся анод из нефтяного или смоляного кокса и каменноугольного пека 2 снаружи имеет кожух из тонких листов алюминия, который по мере необходимости наращивается сверху коробками и заполняется анодной массой. По мере опускания анода механизмом 3, анодная масса постепенно спекается и становится твердой. Подвод тока к аноду, осуществляется сверху от анодной линии через стальные штыри, забиваемые в анод. Штыри перемещаются также с помощью механизма 3. На дне ванны укладывают углеродистые блоки 1, к которым подаётся ток от катодной шины. Боковые стенки электролизера также облицовываются углеродистыми блоками. Электролизер заключен в кожух. Выделяющийся фтористый водород улавливается. Ванна в период работы заполнена расплавленным криолитом, в который периодически подают глинозем. Электролизеры питаются током силой в 50 000 - 155 000 а, напряжением 4 - 4,5 в. Ток используется не только для обеспечения процессов электролиза глинозема, но и, для получения джоулева тепла, необходимого для поддержания высокой температуры электролита в 950 - 1000° С.

как глинозем вследствие его тугоплавкости трудно расплавлять, его смешивают с криолитом Na₃AlF₆, который плавится при температуре 1000° С. Растворы глинозема в криолите эвтектического состава (около 15% Al₂O₃) плавятся при 940' С. Электролиз растворов, содержащих 8 - 10% глинозема, производится в специальных ваннах - электролизерах. Упрощенная схема электролизера приведена на рис. 11.18. Самообжигающийся анод из нефтяного или смоляного кокса и каменноугольного пека 2 снаружи имеет кожух из тонких листов алюминия, который по мере необходимости наращивается сверху коробками и заполняется анодной массой. По мере опускания анода механизмом 3, анодная масса постепенно спекается и становится твердой. Подвод тока к аноду, осуществляется сверху от анодной линии через стальные штыри, забиваемые в анод. Штыри перемещаются также с помощью механизма 3. На дне ванны укладывают углеродистые блоки 1, к которым подаётся ток от катодной шины. Боковые стенки электролизера также облицовываются углеродистыми блоками. Электролизер заключен в кожух. Выделяющийся фтористый водород улавливается. Ванна в период работы заполнена расплавленным криолитом, в который периодически подают глинозем. Электролизеры питаются током силой в 50 000 - 155 000 а, напряжением 4 - 4,5 в. Ток используется не только для обеспечения процессов электролиза глинозема, но и, для получения джоулева тепла, необходимого для поддержания высокой температуры электролита в 950 - 1000° С.

Получаемый в жидком виде на катоде (дне ванны) алюминий один раз в течение 3 - 4 суток откачивается с помощью вакуумного ковша, соединенного с вакуумным насосом. На 1 т алюминия затрачивается 1,92 - 1,98 т глинозема, 0,08 - 0,09 т криолита и 16 500 - 18 000 квт/ч (59,4 - 64,7 ГДж) электроэнергии. В сутки одна ванна дает около 350 кг алюминия. Срок непрерывной работы ванны 2 - 3 года. Полученный в электролизере алюминий подвергается рафинированию продувкой в ковшах емкостью около 1,25 т хлором при температуре 750 - 770° С в течение 10 - 15 мин. Получение алюминия высокой чистоты чаще всего достигается электролитическим рафинированием. Анодом служит подлежащий очистке алюминий, катодом - пластины чистого алюминия. В качестве электролита используются расплавленные хлористые и фтористые соли при 750° С. Выпускаемые марки алюминия высокой чистоты А995, А99, А97 и А95 содержат 0,005 - 0,05% примесей, а алюминий особой чистоты А999 - до 0,001%.