ПРОИЗВОДСТВО ЧУГУНА

§ 3. Исходные материалы доменного производства

В черной металлургии чугун является первичным продуктом, получаемым из железных руд. Он используется как исходный материал при выплавке стали, а также для получения чугунных отливок. Основной способ получения чугуна - плавка в доменной печи.

Исходным материалом доменной плавки являются железная и марганцевая руды, флюсы, топливо и воздух.

Железные руды представляют собой горные породы, которые состоят из химических соединений железа (Fe2O3; Fe3O4; 2Fe2O3•3H2O; FeCO3) и пустой породы (песчаника, глины, известняка или доломита). К рудам предъявляются следующие требования: высокое содержание железа (для большинства используемых руд в пределах 30 - 70%); хорошая восстановимость; состав и состояние пустой породы, обеспечивающие легкость ее удаления в виде шлака; удовлетворительная кусковатость; низкая стоимость.

Важнейшими железными рудами являются магнитный железняк (магнетит), содержащий 40 - 65% железа в виде магнетита Fe3O4; красный железняк (гематит), содержащий 58 - 60% железа в виде окиси Fe2O3; бурый железняк, содержащий 50 - 60% железа в виде соединения 2Fe2O3•ЗН2О и шпатовый железняк (сидерит), содержащий 30 - 45% железа в виде карбоната FeCO3. Кроме этих руд в доменной плавке используются комплексные руды: хромиты, содержащие кроме железа 37,5% окиси хрома, хромо-никелевые железные руды (1,5% хрома и 0,5% никеля), титано-магнетиты (0,4% ванадия и до 13% двуокиси титана) и др.

СССР обладает самыми большими в мире запасами железных руд (свыше 40%) и по добыче железной руды занимает первое место.

Кроме руд в доменной плавке используются отходы металлургического производства: скрап, железистые и марганцевые шлаки, спечённая рудная пыль, окалина, огарки и др.

Марганцевые руды используются для введения марганца в состав чугуна. Они содержат 25 - 50% марганца в виде окислов MnO2; Mn2O3; Mn3O4.

Флюсы или (плавни) используются для оплавления тугоплавкой пустой породы руд и золы горючего с образованием низкоплавкого шлака определенного состава, легко вытекающего из доменной печи, а также для частичного перевода серы в шлак. Так как чаще всего пустая порода руды имеет кислотный характер, в качестве флюсов обычно применяются основные материалы- известняк СаСО3, доломит СаСО3•MgCO3, основной мартеновский шлак и др. Если состав породы руды имеет основной характер, в качестве флюса используется кварц, песчаник и др. Флюсы не должны содержать значительных количеств серы и фосфора и не более 2 - 4% кремнезема и глинозема, увеличивающих расход флюсов и количество получаемого шлака. Содержание кальция должно быть не менее 50 - 52%. Флюсы перед плавкой подвергаются дроблению на куски размером 30-80 мм.

Топливо. Основным видом топлива доменных печей является каменноугольный кокс, а также природный газ.

Воздух. Для обеспечения горения топлива и получения высоких температур в доменные печи вдувают воздух, нагретый до 980 - 1200° С. Вместе с воздухом часто подается до 32% кислорода, который обусловливает повышение температур и резко ускоряет ход плавки.

§ 4. Подготовка шихты

Сырые материалы доменной плавки, взятые в определенных весовых отношениях составляют шихту. Шихтовые материалы перед плавкой подвергаются подготовке. Наиболее сложная подготовка требуется для руд. Перед плавкой руды сортируются по величине кусков, химическому составу, физическим и минералогическим характеристикам. Около 85% железных руд перед плавкой подвергаются обогащению с получением обогащенной руды - концентрата, содержащего повышенное количество металла. Обогащение производится мойкой, гравитационными методами (например, отсадкой) электромагнитными и др.

Мойка руды сильной струей воды позволяет частично отделить песчано-глинистую пустую породу от железосодержащих минералов.

Мокрая отсадка состоит в разделении тяжелых, богатых металлом кусков руды от более легкой, пустой породы в восходящих струях воды или тяжелых суспензиях. Магнетиты обогащают на электромагнитных сепараторах после их измельчения.

Особо важное значение имеет окускование концентратов и мелких руд. Окускование мелких железных руд и концентратов после обогащения производится брикетированием, агломерацией или получением окатышей (круглых комков). Наибольшее распространение получила агломерация (спекание) на мощных агломерационных машинах непрерывного действия производительностью до 3000 и агломерата в сутки и более. Рудная мелочь размером кусков не более 5 - 8 мм в количестве 40 - 70% смешивается с колошниковой пылью, 20 - 30% возврата, 5 - 10% известняка, 4 - 7% коксика и 5 - 6% воды. В результате спекания этой шихты при 1200 - 1500' С образуется ноздревато-пористый агломерат, обладающий удовлетворительной прочностью, хорошей восстановимостью и пониженным содержанием серы. Офлюсованный агломерат (с добавками 12% извести до основности в 0,6 - 1,45)- главный вид сырья доменных печей.

Более эффективным способом окускования мелкого концентрата является получение окатышей (размером 10 - 30 мм и более), во вращающихся барабанах или тарельчатых окомкователях. Для получения окатышей мелкий концентрат смешивается с известью или глиной и увлажняется водой (до 8 - 10%). В окомкователях при вращении барабанов или чаш рудная шихта пересыпается и скатывается в окатыши.

§ 5. Доменная печь. Основные и вспомогательные устройства доменного цеха

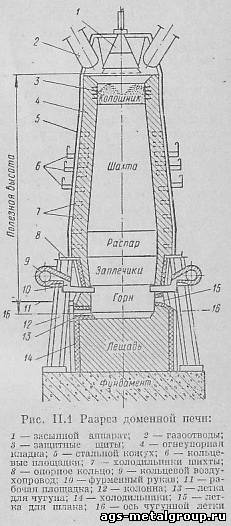

Доменная печь (рис. 11.1) имеет снаружи металлический кожух, внутри выложена высококачественным шамотным кирпичом. В футеровке сильно разогревающихся частей печи вмонтированы чугунные коробки, охлаждаемые проточной водой. Кладка нижней части печи - лещади и горна выполнена из углеродистых блоков и высокоглиноземистых кирпичей.

Верхняя часть доменной печи - колошник футерован шамотным кирпичом и изнутри защищен рядами стальных плит. В колошнике находится засыпной аппарат, с помощью которого загружаются в определенной последовательности сырые материалы и улавливается доменный газ. В шахте, расположенной под колошником, происходят процессы восстановления окислов железа и его науглероживание. В районе распара, расположенного ниже шахты, производится плавление пустой породы и флюсов с образованием шлака, причем шлакообразование заканчивается в заплечиках. В горне на лещади собираются чугун и шлак, которые периодически выпускаются через специальные отверстия- летки. Чугунная летка расположена на 500 мм выше лещади, а шлаковая - на 1,5 м. Обе летки забиваются огнеупорной массой и перед выпуском пробиваются. Общая высота доменной печи достигает 30 м и более. Полезной высотой доменной печи называют расстояние от оси чугунной летки до максимального уровня засыпки материалов. Объем, соответствующий этой высоте, называется полезным объемом доменной печи и является ее важнейшей характеристикой.

Наиболее крупные доменные печи в СССР имеют полезный объем в 1719, 2002 и 2286 м³. Себестоимость чугуна выплавляемого в крупных печах, в 3 - 4 раза ниже себестоимости чугуна, выплавляемого в малых печах. На Криворожском и Череповецком металлургических заводах построены крупнейшие в мире доменные печи с полезным объемом в 2700 м³ производительностью около 2 млн. т чугуна в год. На Новолипецком металлургическом заводе строится домна объемом в 3200 м³. В текущем пятилетии намечена постройка доменных печей объемом в 5000 м³.

В верхней части горна доменных печей имеется кольцевой воздухопровод, в который воздуходувками нагнетается горячий воздух. По фурменным рукавам из воздухопровода воздух попадает внутрь печи через медные водоохлаждаемые фурмы расположенные в радиальном направлении по окружности печи. Кислород содержащийся в воздухе, необходим для горения кокса. Получаемые при этом горячие газы мощным потоком непрерывно перемещаются снизу вверх навстречу потоку сырых материалов - руды или агломерата, флюса, топлива, чугуна и шлака, движущихся сверху вниз. Наличие двух встречных потоков - необходимое условие бесперебойной работы доменной печи.

Непрерывность потока сверху вниз твердых материалов обеспечивается автоматически контролируемой подачей сырых материалов на колошник и загрузкой в печь с помощью системы механизмов.

Доменные печи являются основным агрегатом доменного цеха. Слева от них находится рудный двор, на котором хранятся усредненные шихтовые материалы. Портальным краном материалы загружаются в бункера, расположенные вдоль фронта доменных печей. Вагон-весы принимают из бункеров и взвешивают офлюсованный агломерат (или руду), флюсы и кокс и погружают их в вагонетки - скипы. Лебедкой по наклонному мосту материалы подаются на колошник в засыпной аппарат каждой печи и из него в печь. Все процессы загрузки шихты автоматизированы. Выпуск чугуна и шлака из доменной печи производится через летки по определенному графику (например, чугун через каждые 4 ч, шлак через 2 ч) соответственно в ковши чугуновозов и шлаковозов.

Литейный и частично передельный чугун из доменной печи направляется на разливочную машину и перерабатывается на чушки (слитки) весом в 15 - 25 кг, которые затем транспортируются в литейные и сталеплавильные цехи машиностроительных заводов. Предельный чугун направляется в миксеры - промежуточные круглые печи барабанного типа емкостью до 1500 т, отапливаемые газом. В миксерах чугун может длительное время сохраняться в жидком состоянии, его химический состав усредняется, частично удаляется сера. Из миксера жидкий чугун чугуновозными ковшами подается в сталеплавильные цехи для переплавки на сталь.

Шлак из доменной печи используется для производства кирпичей, теплоизоляционной ваты, цемента, гранулированного мате-риала для покрытия дорог и пр.

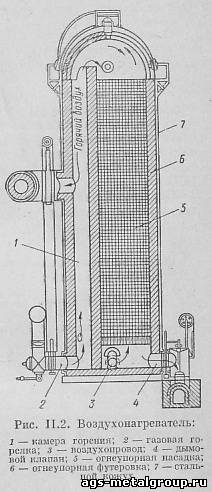

Непрерывность восходящего газового потока в доменной печи обеспечивается подачей горячего воздуха. Нагревание воздуха производится в специальных воздухонагревателях (рис. II.2), работающих по принципу регенерации тепла. Воздухонагреватель представляет собою цилиндрическую башню диаметром 6 - 8,5 м и высотой до 50 м. Снаружи он имеет металлический кожух, внутри футерован шамотным огнеупорным кирпичом. Воздухонагреватели имеют камеру горения и огнеупорную насадку, состоящую из ячеек, размер которых увеличивается снизу вверх. Работа воздухонагревателя разделяется на два периода: первый - нагрев огнеупорной насадки «на газу», второй - нагрев воздуха «на дутье». Для нагрева огнеупорной насадки сжигают очищенный доменный газ. Получаемые горячие газы поднимаются вверх, омывают купол и через огнеупорную насадку, поверхность которой составляет около 27 000 м², поступают вниз и далее через боров и трубу выходят в атмосферу. В период нагревания, который продолжается около 2 ч, огнеупорная насадка нагревается до 1200- 1400' С. Во второй период подачу газа прекращают. Через воздухопровод и огнеупорную насадку (снизу вверх) продувают воздух, который, соприкасаясь с поверхностью насадки, нагревается до 950 - 1200' С. Затем через специальный трубопровод горячий воздух воздуходувкой подается в доменную печь. Производительность применяемых воздуходувок достигает 5000 м³/мин (83,8 м³/с), а давление равно 4,3 - 4,5 атм (0,43 - 0,45 МПа).

Обычно у каждой доменной печи имеются три-четыре воздухоподогревателя, попеременно работающих «на газу» и «на дутье».

В результате взаимодействия кислорода воздуха и окислов руды с углеродом образуется доменный газ, который поднимается вверх со скоростью 20 - 60 м/сек. Из-за сопротивления материалов избыточное давление газов при достижении колошника снижается до 1,5 - 3,7 атм (0,15 - 0,37 МПа). После очистки от пыли газ используется для нагрева воздухонагревателей, мартеновских, кузнечных, термических печей и как горючее для двигателей внутреннего сгорания. Получаемая при очистке доменного газа колошниковая пыль используется в процессе агломерации.

§ 6 Плавка чугуна в доменной печи

Основные задачи плавки чугуна в доменной печи:

1) восстановление железа из окислов руды, науглероживание его и удаление в виде жидкого чугуна определенного химического состава;

2) оплавление пустой породы руды, образование шлака, растворение в нем золы кокса и удаление его из печи.

Сырые материалы при загрузке в доменную печь попадают в область низких температур на колошнике 200 - 300' С, перемещаются сверху вниз и встречают более высокие температуры, которые достигают 1800 - 1900' С на уровне фурм и снижаются в горне до 1450' С.

Вдуваемый через фурмы нагретый воздух обусловливает горение углерода кокса по реакции: С + О2 = СО2 + 94 052 кал (394 кДж).

Встречая раскаленный кокс при высокой температуре, углекислота восстанавливается. СО2 + С = 2СО - 412 220 кал (176 кДж).

Кроме того, окись углерода образуется в результате взаимодействия паров влаги и углерода кокса: Н2О + С = СО + Н2 - 31 382 кал (132 кДж).

В верхних горизонтах доменной печи при температуре 100- 200 С испаряется влага, а при 300 - 350' С удаляется гидратная вода. Из топлива удаляются летучие вещества. При более высоких температурах (до 900 С) разлагается известняк с выделением углекислоты: СаСО3 = СаО + СО2 - 42 490 кал (178 кДж).

Восстановление железа происходит последовательно по схеме Fe2O3 -> Fe3O4 -> FeO -> Fe.

При более умеренных температурах происходит косвенное (непрямое) восстановление руды окисью углерода. ЗFe2O3 + СО = 2Fe3O4 + СО2 + 12 136 кал (50,7 кДж); 2Fe3O4 + 2СО = 6FeO + 2СО2 - 16 528 кал (69,2 кДж); 6FeO + 6СО = 6Fe + 6СО2 + 23 616 кал (99,1 кДж).

При более высоких температурах (> 950' С) в нижней части печи происходит прямое восстановление железа за счет сажистого углерода, осаждающегося в порах материалов: FeO + С = Fe + СО - 37 284 кал (155,5 кДж).

Газами восстанавливается около 60% получающегося в доменной печи железа, а твердым углеродом - около 40%.

Кроме железа, в доменной печи восстанавливаются кремний, марганец, сера, фосфор и другие элементы. Восстановление кремния и марганца происходит при высоких температурах (около 1450' С) твердым углеродом и требует больших затрат тепла и топлива: SiO2 + 2С = Si + 2СО - 152 568 кал (639,5 кДж); MnO + С = Mn + СО - 65 584 кал (275,8 кДж).

Сера как вредная примесь чугуна должна быть, по возможности, более полно удалена из него. В доменную печь сера попадает вместе с сырыми материалами; содержится в коксе, руде и флюсах. Около 10 - 60% серы улетучивается с газами в верхних горизонтах печи. Для удаления серы обеспечивают избыток извести в шлаках и высокую температуру в горне. Сера удаляется по реакции FeS + СаО = CaS + FeO + 4380 кал (18,4 кДж).

Образующийся сульфид кальция нерастворим в чугуне, переходит в шлак и вместе с ним удаляется из печи. Дополнительно десульфурация чугуна происходит после выпуска его из доменной печи за счет взаимодействия серы с марганцем, которого для этого должно быть в чугуне достаточно много. FeS + Mn = Fe + MnS + 21 700 кал (90,9 кДж).

Фосфор также является вредной примесью чугуна, однако его удаление из жидкого чугуна в условиях доменной плавки затруднительно. Фосфор, попавший в доменную печь с сырыми материалами, растворяется в чугуне и остается в нем.

Непосредственно после восстановления в доменной печи получается твердое пористое губчатое железо с высокой температурой плавления 1539' С. При его взаимодействии с окисью углерода образуется карбид железа (цементит) Fe₃С: 3Fe + 2СО = Fe3C + СО2 + 36 220 кал (150,4 кДж).

Цементит растворяется в железе, науглероживает его до 4,3% и понижает температуру плавления до 1140 - 1150' С. Науглероженное низкоплавкое железо расплавляется, каплями стекает в горн и по пути растворяет кремний, марганец, серу, фосфор и другие элементы. Образующийся сплав сложного состава представляет собой чугун - главный продукт доменной плавки.

Шлакообразование должно происходить после завершения процессов восстановления железа из руды, так как иначе легкоплавкий холодный шлак стекает вниз печи, захолаживает ее, расстраивает нормальный ход плавки и приводит к изменению химического состава чугуна и шлака. Согласование процессов восстановления и шлакообразования достигается поддержанием определенного химического состава и температуры плавления шлаков, а также регулированием всего хода плавки.

Образование шлака начинается после опускания шихты приблизительно до распара при температуре 1200' С, когда пустая порода сплавляется с флюсами (известью). При стекании шлака вниз он обедняется окислами железа и марганца, обогащается известью и приобретает заданный состав.

§ 7. Продукты доменного производства

К продуктам доменного производства относятся чугун, ферросплавы, шлак, доменный газ и колошниковая пыль. Чугун- главный продукт, остальные - побочные.

Чугуны, выплавляемые в доменной печи, в зависимости от назначения подразделяются на передельные (применяются для выплавки стали); литейные (используемые для получения отливок); ферросплавы (используемые при плавке стали для раскисления, а также для введения в сплавы легирующих элементов).

Передельных (половинчатых) чугунов в доменных печах выплавляется около 80 - 90%. Они содержат 0,2 - 1,75% кремния, 0,5 - 1,75% марганца, не более 0,08% серы, не более 0,07% - фосфора (кроме томасовского). В зависимости от вида сталеплавильного агрегата, в котором будет выплавляться сталь, передельные чугуны подразделяются на мартеновские, содержащие значительное количество марганца (1,0 - 1,75%) и мало кремния (0,76 - 1,25%), серы (до 0,07%) и фосфора (до 0,3%); бессемеровские, содержащие много кремния (0,7 - 1,75%) и томасовские, содержащие много фосфора (1,6 - 2,0%).

Литейных (серых) чугунов выплавляется около 8 - 17%. В их состав входит 1,25 - 4,75% кремния, 0,5 - 1,3% марганца, до 0,05% серы и до 1,2% фосфора.

Ферросплавов в доменных печах выплавляется 2 - 3%. Различают три вида ферросплавов: ферросилиций с содержанием 10- 15% кремния; ферромарганец с 70 - 80% марганца и зеркальный чугун с 10 - 25% марганца.

§ 8. Технико-экономические характеристики работы доменной печи

Производительность доменной печи характеризуется коэффициентом использования полезного объема печи К (КИПО), равного отношению полезного объема (объема от чугунной летки до максимального уровня засыпки сырых материалов) V к суточной выплавке чугуна G:

Чем ниже значение КИПО, тем выше производительность доменной печи. Значения КИПО колеблются в широких пределах от 0,45 до 0,75 м³/т. Работа доменной печи оценивается также по затратам сырых материалов и в первую очередь по расходу кокса, стоимость которого составляет 40 - 50% стоимости чугуна.

На 1 т мартеновского чугуна затрачивается примерно 0,7 т кокса, 1,7 т агломерата, 0,35 т руды, 0,3 т известняка и 2200 м³ горячего воздуха. В результате плавки на 1 т чугуна получают примерно 0,5 - 0,7 т шлака и 2800 м³ доменного газа. Продолжительность непрерывной работы доменной печи (кампании) составляет от 5 - 8 до 10 - 12 лет и более.

§ 9. Автоматизация и интенсификация процессов доменного производства

На современных доменных печах основные производственные процессы - отбор, взвешивание, подача на колошник и загрузка шихты осуществляются автоматически. Доменные печи оборудованы весьма совершенной сложной автоматической аппаратурой, которая не только контролирует и регистрирует основные показатели работы, но и управляет работой печи: поддерживает определенный уровень сырых материалов, обеспечивает их распределение в печи, поддерживает постоянный уровень температуры и влажность дутья, давления, состав газов на колошнике и пр. В качестве датчика часто используются радиоактивные изотопы. Разрабатываются еще более совершенные системы комплексного автоматического управления процессами в доменной печи с использованием счетно-решающих командных устройств.

Увеличение выплавки чугуна осуществляется за счет ввода в строй новых доменных печей и повышения производительности действующих печей.

Повышение производительности печей достигается: использованием крупных, более совершенных доменных печей с широким применением автоматизации и механизации процессов; улучшением подготовки шихты (сортировка руд и тщательное их усреднение); применением вместо руд офлюсованного агломерата повышенной основности, а также повышенного давления на колошнике до 1,5 - 2,5 ати (0,15 - 0,25 МПа); применением дутья постоянной повышенной влажности (содержание влаги должно составлять около 25 г/м³), сопровождающегося ускорением восстановительных процессов и увеличением размеров окислительной зоны в области фурм; применением дутья, обогащенного кислородом (до 32% О2), природного газа и порошка извести.

§ 10. Прямое восстановление железа из руд

Кроме общепринятых способов выплавки из руд чугуна, а из чугуна железа и стали, используется и способ прямого восстановления железа из руд (без получения чугуна). Измельченные руды восстанавливают водородом или углеродом (мелким углем или коксом) при температуре 500 - 1300' С. Железо не переводится в жидкую фазу и поэтому меньше растворяет в себе примесей. Получаемые губчатое железо и крица (сварившиеся куски железа размером 5 - 30 мм) используются вместо лома при выплавке высококачественных сталей, а губчатое железо, кроме того,- в производстве железного порошка. Прямое восстановление железа из руд вследствие невысокой производительности имеет еще ограниченное применение.