Выше подробно рассмотрена классификация и дан перечень наиболее прогрессивных ЛКМ на основе эпоксидных, полиуретановых, полиэфирных и металлонаполненных смол, а также приведены наиболее распространенные марки лакокрасочных эмалей на их основе. Кроме того, описаны широко применяющиеся в 80-90-х годах марки грунтовок и химических преобразователей продуктов коррозии (ржавчины).

За последние годы противокоррозионные свойства покрытий на основе указанных смол начали существенно улучшаться. Во-первых, с помощью добавок новых пластификаторов улучшена эластичность покрытий, в первую очередь, на основе эпоксидных смол; повышена их водостойкость и температуростойкость. Полиэфирные и полиуретановые пленкообразователи приобрели ряд новых свойств, главным образом, в отношении более прочной адгезии с металлической подложкой. Во-вторых, во многих лакокрасочных материалах снижено или доведено до нуля содержание токсичных и пожароопасных растворителей, что резко улучшило экологическую обстановку при нанесении этих ЛКМ на металлическую поверхность, особенно в таких закрытых пространствах как резервуары. Наконец, это очень важно для качества получаемых покрытий, в ЛКМ введены вещества, улучшающие смачивание жидкими ЛКМ подготовленной поверхности металла и, одновременно, вытесняющие с нее тонкие прослойки воды. Это позволяет наносить ЛКМ на поверхность металла в условиях повышенной влажности (более 95%), что обеспечивает получение качественного покрытия даже в дождливую погоду. Кроме того, в ЛКМ настолько повышено содержание твердых пленкообразователей, что необходимая толщина покрытия может быть достигнута нанесением всего одного-двух жидких слоев материала.

По данным Госкомстата РФ в 1993 году на 136 предприятиях России было произведено в условиях спада производства 851,1 тыс.т ЛКМ, а в 1994 году спад производства продолжился, и суммарный объем выпуска ЛКМ составил примерно 400 тыс.т. По суммарному выпуску ЛКМ мы всегда отставали от США: в 1993 году здесь выпущено более 4900 тыс.т материалов. При этом потребность России в ЛКМ оценивалась уже в 1990 году в 3500 тыс.т. Поэтому ряд прогрессивных ЛКМ мы импортировали (примерно 160 тыс.т) из-за рубежа, причем завозились главным образом эмали и грунты для автомобилей, а также ЛКМ для защиты от коррозии судов в морском и речном транспорте.

В настоящее время в нашей стране происходят качественные изменения на рынке ЛКМ. В первую очередь увеличилась доля (до 57,2,) прогрессивных лакокрасочных материалов, особенно для защиты от коррозии металла в высокоагрессивных условиях: оборудование нефтяной, газовой, нефтехимической и химической промышленности. Появились новые марки ЛКМ, которые хотя и классифицируются по старой номенклатуре, но обладают рядом качественно новых свойств и высоким противокоррозионным действием в различных средах.

В России основное количество прогрессивных ЛКМ выпускают 8 крупных лакокрасочных заводов и объединений. Среди них АО «Черкесское ХПО», АО «Лакокраска» (Ярославль), ТОО «Ярославский завод «Победа рабочих», Загорский, Котовский, Челябинский лакокрасочные заводы, НПФ «Пигмент» (Санкт-Петербург), АО «Эмпилс» (Ростов-на-Дону). При этом на этих 8 крупных лакокрасочных заводах выпускается более 70% прогрессивных ЛКМ.

Последние годы характеризуются созданием в нашей стране большого количества мелких предприятий кооперативного типа, выпускающих от 100 до 500 т высококачественных ЛКМ, которые успешно конкурируют с зарубежными марками ЛКМ.

Анализ современной ситуации в лакокрасочной промышленности позволяет прогнозировать основные тенденции ее развития на ближайшие годы, что имеет определенное значение для нефтяников, ориентирующихся на широкое применение прогрессивных лакокрасочных материалов холодной сушки.

Сейчас идет интенсивное создание и развитие малых фирм, выпускающих ограниченный ассортимент высококачественных ЛКМ, в том числе с участием зарубежных партнеров. Поэтому основной прирост лакокрасочной продукции и расширение ассортимента в ближайшие годы будут результатом деятельности этих фирм. Полным ходом идет дезинтеграция крупных предприятий с выделением из них самостоятельных, наиболее жизнеспособных подразделений, так как малые предприятия, обладая большой мобильностью, легко осваивают выпуск новых видов ЛКМ, реально конкурирующих с импортными материалами. Продукция крупных предприятий по объективным причинам пока не сможет составить реальной конкуренции высококачественным и не столь дорогим материалам производства зарубежных фирм. Так, внутренняя цена на эпоксидные материалы составляет у нас 3,0 - 5,5 тыс. долл., в то время как Англия предлагает те же материалы по цене 2,0 - 2,5 тыс. долл. И таких примеров имеется множество. Поэтому самый лучший выход из положения - организация малых предприятий, где низки издержки производства и умеренные цены на ЛКМ.

Проявляются в последнее время тесные экономические контакты с предприятиями конверсионного типа, расположенными в восточных регионах России. Совместное производство с ними новых ЛКМ на освобождающихся мощностях этих предприятий, близость к источникам сырья делает выпуск ЛКМ весьма выгодным и конкурентноспособным.

Вместе с тем, идет максимальное привлечение к выпуску обновленного ассортимента ЛКМ иностранных инвесторов, что позволяет нам быстро выйти на мировой уровень.

Все эти тенденции в развитии производства ЛКМ проявились на международной выставке в Санкт-Петербурге «Защита от коррозии-94». Коррозия продолжает наносить значительный ущерб экономике нашей страны. Прямые и косвенные потери от нее ежегодно превышают 16% от общего производства стали в России и составляют приблизительно 20 млн.т. Положение усугубляется ростом загрязнения окружающей среды. Неуклонно увеличивается металлический фонд предприятий, в настоящее время он оценивается в 2,0 млрд.т. Существенно возросла металлоемкость нефтяной, газовой, химической и нефтехимической промышленности, а также коррозионная агрессивность используемых там сред. Например, при общей годовой добыче нефти 400 - 450 млн.т с этой нефтью добывается более 2,5 млрд.м³ агрессивной пластовой воды, что вызывает сильную коррозию всего нефтедобывающего оборудования до тех пор, пока эта сточная вода не будет закачана в продуктивный пласт.

В Санкт-Петербурге расположено немало заводов и фирм по производству ЛКМ, много научно-исследовательских организаций, занимающихся коррозионными исследованиями. На выставке приняло участие более 100 организаций и заводов со всей России, Белоруссии, Украины, а также 15 наиболее крупных зарубежных фирм Германии, Австрии, Японии, США, Финляндии, Польши, Венгрии, Франции и Норвегии. Основная тематика выставки включала: противокоррозионные материалы, технология производства и применение, оборудование для обработки поверхностей, заводское и лабораторное оборудование для нанесения различных видов защитных покрытий, приборы и методы контроля коррозионной стойкости ЛКМ и другие разделы.

Российские производители ЛКМ были представлены санкт-петербургскими фирмами. С ними соседствовали родственные предприятия Белоруссии и Украины. Остановимся несколько подробнее на производстве прогрессивных ЛКМ, особенно нужных нефтяной и газовой промышленности, в частности, для противокоррозионной защиты такого крупномасштабного объекта, как металлические резервуары.

Один из крупнейших в России производителей высококачественных лаков и красок - АО НПФ «Пигмент» (Санкт-Петербург). Новая для нефтяников продукция - фторполимерная эмаль на винил-сополимерной основе, марка Винифтор со сроком службы покрытия в агрессивных средах до 30 лет. Этот материал хорошо зарекомендовал себя в судо-, вагоно- и автомобилестроении и перспективен для нефтяной промышленности.

Наибольший интерес вызвали материалы этой фирмы БЭПы - группа безрастворительных эпоксидных материалов для химо-, нефте-и бензостойких покрытий, использующихся при защите цистерн, резервуаров, труб, насосного оборудования и других объектов. В числе последних разработок фирмы марки Эповин и Эпобен. Эпоксидные материалы «Пигмента» изготавливают на смолах собственного производства. Этой фирмой выпускаются материалы с сухим остатком более 65%, безрастворительные (сухой остаток до 95%), порошковые (сухой остаток - 100%).

Порошковые материалы завоевывают все большую популярность на отечественном и зарубежном рынке. Может показаться, что порошковые краски практически неприменимы при защите резервуаров, так как они для своего формирования требуют подогрева металла до 150 - 200'С. Однако это не так. В связи с тем, что нанесение ЛКМ на внутреннюю поверхность кровли резервуара очень затруднено, можно отдельные секции кровли подготовить под окраску около строящегося и ремонтируемого резервуара (тем более, что секции кровли поставляются россыпью), а затем во временном помещении около резервуара нанести на поверхность порошковую краску и заполимеризовать ее, а затем точечной сваркой прикрепить листы с покрытием к резервуарным металлоконструкциям. Защиту щелей в местах крепления листов к кровле можно вести с помощью эпоксидной или другой замазки.

АО НПФ «Пигмент» демонстрировало новую краску 85-1-93 для покрытия труб горячего водоснабжения. Очевидно, эта краска может быть пригодна для защиты внутренней поверхности резервуаров, особенно потому, что она не боится пропарки - важной операции по очистке резервуара от нефтепродуктов.

Представляют большой интерес для нефтяной промышленности судовые ЛКМ. Фирма «Пигмент» является признанным российским лидером по разработке и производству ЛКМ для судостроения, судоремонта и эксплуатации судов любого типа. В числе новинок - тиксотропные (т.е. быстро густеющие) эпоксидные ЛКМ без растворителей для окраски невентилируемых помещений судов, грузовых танков и др. Нефтяников эти материалы также очень устраивают.

АО НПФ «Пигмент» создало в Санкт-Петербурге новую фирму АО «Пигмент Судосервис», предлагая одновременно с ЛКМ технологии подготовки поверхностей и окраски.

Лидское производственное объединение «Лакокраска» (Белоруссия, Гродненская область, г. Лида) - одно из крупнейших производителей ЛКМ, поставляет их в страны ближнего и дальнего зарубежья. Естественно, наиболее интересуют нефтяников ЛКМ на основе эпоксидных смол. Это новые марки ЭП-140 - различных цветов для авиационной промышленности и приборостороения. Эмали ЭП-1236 дают толстое однослойное покрытие, сочетающее в себе отличные защитные свойства, адгезию и быстрое высыхание; эмали ЭП-1294 стойкие к действию воды и минеральных масел. На подходе новые материалы.

Известное в России АО «НИИ Лакокраспокрытие» с ОМЗ «Виктория» (Хотьково, Моск. области) тоже изготавливает высококачественные ЛКМ. Предлагаются грунт-эмали для окраски ржавых поверхностей: Унигрэм Грэмруст. Это материалы холодной сушки, предназначенные для окраски металлоконструкций, крыш, надводной части судов. Вполне пригодны эти грунт-эмали для окраски внутренней поверхности кровли и корпуса нефтерезервуаров. Покрытие Унигрэм при оптимальной толщине 90 мкм обеспечивает защиту на 5 лет. Первый грунтовочный слой покрытия работает как модификатор ржавчины, переводя ее в пассивное состояние, а второй и третий слои выполняют защитные функции. Грэмруст еще более долговечно (до 8 лет при оптимальной толщине 120 мкм). В Хотьково выпускают также цинкнаполненные грунты, обеспечивающие комплексным покрытиям (из 2 - 3 слоев) срок службы до 10 - 15 лет.

Санкт-Петербургский лакокрасочный завод «Кронос СПБ» создает опытное производство кремнийорганических красок на основе хлор-модифицированных пленкообразователей. Эти покрытия предназначены для противокоррозионной защиты стали, алюминия и других цветных металлов. Не исключено, что эти краски будут пригодны для долговременной защиты от коррозии внешней поверхности резервуаров.

Активно участвует в разработке новых ЛКМ Санкт-Петербургский политехнический институт. Им создан порошковый материал с пониженной температурой отверждения (до 120 'С). В этом институте создаются экологически полноценные ЛКМ. Работы финансируются АО «Лакокраспокрытие», что является гарантом быстрого освоения производства новых материалов. Указанные материалы могут быть полезными для решения специальных задач при защите резервуаров.

Зарубежные фирмы в своих предложениях сосредоточили основное внимание на защите от коррозии крупногабаритных конструкций и оборудования: суда и гидротехнические сооружения, нефтехранилища и крупные резервуары, трубы для нефтегазопроводов и другие коммуникации. Предлагались как традиционные коррозионно-защитные системы на эпоксидной, полиуретановой основе (одно- и двухкомпонентные), так и различные экологически полноценные материалы, в основном, с высоким сухим остатком и порошковые.

Наиболее крупно представлены фирмы из Германии. Немецкая фирма Winkelmann GmbH демонстрировала материалы торговой марки Wimadur DS. Это двухупаковочные полиуретановые системы без растворителей со 100 %-м сухим остатком, предназначенные для толстослойных покрытий (до 1 мм за один проход) нефтехимического и нефтедобывающего оборудования. Очевидно это наиболее подходящее покрытия для защиты днища резервуаров.

Другая немецкая компания Steelpaint GmbH также предлагает полиуретановые материалы для защиты емкостей для нефтепродуктов, судов, установок нефтепереработки и других объектов. Это однокомпонентные системы воздушной сушки, технологичны и просты в применении, не требуют квалифицированного персонала, наносятся (что особенно важно в наших условиях) при повышенной влажности воздуха (до 98%). Срок службы этих покрытий в гидротехнических сооружениях не менее 14 лет.

Судовые краски являются приоритетом для норвежской компании Jotun, она входит в тройку наиболее крупнейших производителей данной группы материалов. В ассортименте продукции - ЛКМ для всех типов судовых покрытий. Но многие покрытия этого типа могут быть с успехом использованы для защиты резервуара и другого нефтедобывающего оборудования. Так, для судов ледового плавания (т.е. для предельно агрессивных условий) предлагалась краска Reapox LV. Этот не содержащий растворителей двухкомпонентный эпоксидный материал холодной сушки нашел широкое применение в Северном флоте нашей страны. Покрытие характеризуется исключительной ударостойкостью и водостойкостью при низких температурах. Это покрытие вполне может быть использовано для защиты особо ответственной зоны резервуара - днища.

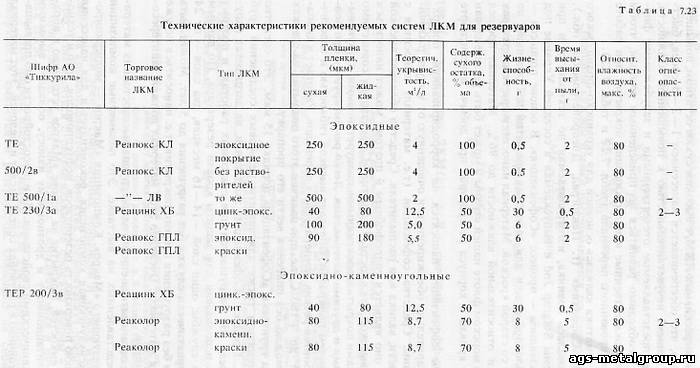

Ближайший сосед и традиционный поставщик ЛКМ на российский рынок - финская фирма Tikkurila OU остается одним из наших крупнейших партнеров. В Санкт-Петербурге создано совместное с этой фирмой СП «Финнколор». Этой фирмой предлагаются материалы на эпоксидной, полиуретановой и хлоркаучуковой основе для противокоррозионной защиты оборудования в ряде отраслей (судостроении, нефтехимии и др.).

АО «Тикурилла» (Финляндия) имеет свою систему обозначения ЛКМ. А - алкидные, Е - эпоксидные, ЕР - эпоксидно-каменноугольные, К - хлоркаучуковые, SS - цинк-силикатные, РИ - полиуретановые. Знаком Р обозначаются ЛКМ горячего отверждения или сушки, J - означает порошковая краска.

У финнов принята своя квалификация коррозионной агрессивности среды. К условиям эксплуатации, например, нефтяных или водных резервуаров нам подходят два обозначения агрессивности или класса нагрузки: МЗ - агрессивная среда - загрязненная наружная атмосфера промыслов, МЧ - особо агрессивная среда - соответствует водной и водонефтяной среде в присутствии сероводорода.

Фирма «Тиккурила» приводит очень важные расчетные формулы для определения толщины жидкой пленки ЛКМ, сухо-отвержденной пленки и теоретическую укрывистость ЛКМ. В отечественных руководствах эти расчетные формулы отсутствуют, что затрудняет определение ряда параметров расхода ЛКМ.

Теоретическая укрывистость TR означает расход ЛКМ (м²/л) и рассчитывается по формуле: TR = 10 X KP / KK м²/л, где КР - содержание сухого остатка краски (% по объему), или КК - теоретическая толщина сухой пленки (мкм).

КК = 10 х КР / TR мкм или КК = МК х КR / 100 мкм.

Толщина каждой пленки рассчитывается по формуле: МК = 100 х КК / KP мкм;

Расход ЛКМ на поверхности металла площадью А (м²) рассчитывается по формуле: α = 10 х А х КК / (KP x R), где L - количество ЛКМ(л), а R - сметный коэффициент укрывистости.

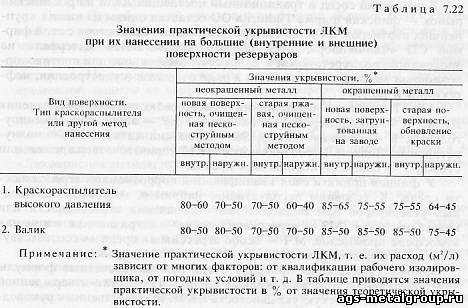

Примечание: Значение практической укрывистости ЛКМ, т. е. их расход (м²/л) зависит от многих факторов: от квалификации рабочего изолировщика, от погодных условий и т. д. В таблице приводятся значения практической укрывистости в % от значения теоретической укрывистости.

Примечание: Значение практической укрывистости ЛКМ, т. е. их расход (м²/л) зависит от многих факторов: от квалификации рабочего изолировщика, от погодных условий и т. д. В таблице приводятся значения практической укрывистости в % от значения теоретической укрывистости.

С точки зрения современных тенденций и уровня изоляционных работ на крупногабаритных объектах (резервуарах) представляет интерес ознакомиться с рекомендациями финской фирмы «Тиккурила» по применению систем эпоксидных хлоркаучуковых и цинк-силикатных ЛКМ.

У этой фирмы имеются марки ЛКМ для нанесения по наружной поверхности емкостей и резервуаров. Обращает на себя внимание применение прогрессивных ЛКМ, с высоким сухим остатком, повышенной вязкостью, что обеспечивается нанесением 1 - 2 - 3 слоев, быстрым отверждением, нечувствительностью к повышенной влажности рассматривая представляемые отечественными и зарубежными фирмами ЛКМ, необходимо равняться по приведенным данным, чтобы получить высококачественные и долгоживущие покрытия при работе малоквалифицированного персонала (табл. 7.22 и табл. 7.23).

Судовая тематика являлась основной для украинско-французского предприятия «Софрахим» (г. Павлоград, Днепропетровская обл.). Демонстрировалась новинка, изготавливаемая по технологии и при участии фирмы Sofgrap Jnd и выпускаемая в соседней Украине под торговым названием - процесс «Софеизация». В основе процесса - материал холодной сушки для защитных покрытий по ржавчине, по поверхности со старой краской. Материал наносится при температурах до - 10'С и относительной влажности до 96%. Материал прошел испытания в морском флоте нашей страны и может быть рекомендован для защиты кровли и корпуса резервуаров при добыче и транспорте нефти.

Продукты софеизации наносятся на корродированную поверхность, предварительно обезжиренную и очищенную от чешуек ржавчины и окалины. Средства софеизации (т.е. материал) наносится с помощью кисти, валика или распылителя. Средство обладает высокой текучестью, оно является гидрофобным и поэтому может наноситься в условиях высокой влажности. Покрытие «Софеизация» совместимо со всеми типами покрытий: эпоксидными, полиуретановыми, каучуковыми, масляными и другими материалами. Легко ремонтируется при повреждениях путем подкраски. Обладает высокой гибкостью и эластичностью. Не боится резких температурных перепадов. Работает в диапазоне от - 55' до +180'С, т.е. при наличии этого покрытия на стенках резервуара можно без опасения вести его пропарку.

Толщина грунтовки «Софеизация» порядка 15 мкм. Это средство может применяться также для защиты резьбовых соединений труб и установок. Продукт «Софеизация» экологичен, не загрязняет окружающую среду. Не разрушается при сварочных работах, и поэтому может быть использован для защиты кровли резервуара. По данным фирмы срок службы: один слой - 14 - 16 месяцев, два слоя - от 24 до 30 мес, практически служит без разрушения до 5 лет. Может быть возобновлен без разрушения старого покрытия, т.е. наноситься по уже имеющемуся материалу. Очевидно этот материал должен заинтересовать нефтяников.

Следует остановиться еще на одной группе высокостойких материалов, не представленных на выставке. Это полимерные композиции на основе связующего «Макро». Композиция «Макро» - модифицированная эпоксикаучуковая композиция, рекомендуется для нанесения на внутреннюю поверхность резервуаров, нефтепроводов, труб и технологических емкостей. Покрытие на основе «Макро» устойчиво к абразивному кавитационному и эрозионному износу, обладает высокими физико-механическими свойствами. По износостойкости оно превышает сталь, устойчиво в растворах солей, кислот и щелочей. Этот материал выпускает фирма «Макро» при известном институте химии высокомолекулярных соединений АН Украины (Киев-160, Харьковское шоссе, 48). Данное покрытие вполне может быть использовано для защиты днища резервуаров.

Приведенными данными, естественно, не исчерпывается весь перечень предлагаемых и разрабатываемых лакокрасочными заводами и фирмами новых коррозионно-стойких ЛКМ. Имеется в виду, что на этих примерах потребители высококачественных и коррозионно-стойких материалов будут легче ориентироваться среди предлагаемых фирмами ЛКМ.

Чтобы правильно и без ошибок выбрать конкретный лакокрасочный материал или предлагаемые на рынке новые марки, потребителям надо, в первую очередь, ознакомиться со всеми химико-технологическими, коррозионными и физико-механическими характеристиками, которые представляет фирма. Но это только необходимое условие для грамотного приобретения ЛКМ. Достаточным условием (при закупке уже больших партий ЛКМ) являются лабораторные или, что лучше, промышленные испытания данного материала на действующих объектах (днище, корпусе, кровле резервуара или трубопроводе). Лишь после этого можно приобретать новый материал.

И это еще не является гарантией безошибочного выбора. Лишь длительные испытания (2 - 3 года) могут поставить окончательную точку на достоинствах той или иной марки ЛКМ. Поэтому такой выбор должен на всех этапах ознакомления осуществляться в тесном контакте с НИИ нефтяного профиля или с лабораториями коррозии ЦНИПРов НГДУ. Применение для защиты от коррозии высококачественных покрытий - это веление времени, так как без защитных покрытий не удастся существенно продлить срок безаварийной эксплуатации достаточно постаревшего парка нефтерезервуаров, наземного и подземного оборудования и коммуникаций нефтепромыслов.