Применение электрифицированного инструмента коренным образом изменило характер труда рабочих путевого хозяйства. Возрос уровень механизации всех видов путевых работ, повысилась производительность труда и квалификация механизаторов и монтеров пути. В путевом хозяйстве используются электрические шпалоподбойки, костылезабивщики, костылевыдергиватели, гаечные ключи, шуруповерты, рельсорезные, рельсосверлильные, рельсошлифовальные, шпалозарубочные станки, дрели по дереву.

При подготовке к работе инструмента необходимо: проверить надежность крепления рабочего органа механизма и других соединений; убедиться в надежности устройств, заземляющих рабочий агрегат, электростанцию или точку подключения инструмента; проверить соответствие напряжения агрегата напряжению источника тока; убедиться в надежности изоляции кабеля и расположить его на обочине или междупутье, не допуская перекручивания; зачистить контакты на вилке и розетке подключения.

В период  работы с электрическим инструментом нужно следить за тем, чтобы механизм не испытывал нагрузки больше той, на которую он рассчитан, периодически проверять, не нагревается ли электродвигатель, соблюдать правила техники безопасности при работе с электрическими механизмами.

работы с электрическим инструментом нужно следить за тем, чтобы механизм не испытывал нагрузки больше той, на которую он рассчитан, периодически проверять, не нагревается ли электродвигатель, соблюдать правила техники безопасности при работе с электрическими механизмами.

После окончания работы инструмент должен быть убран с пути, очищен от грязи и пыли. Кабель следует свернуть в бухту таким образом, чтобы предохранить от порчи провода и изоляцию.

Инструмент хранят в сухом месте. Если температура в помещении хранения инструмента на длительное время понижается, а также если допускалось увлажнение или замасливание обмотки электродвигателя, то электродвигатель нужно просушить при температуре +70 С.

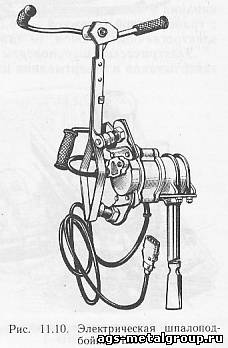

Электрические шпалоподбойки (рис. 11.10) уплотняют балласт за счет вибрации бойков при их заглублении ниже подошвы шпалы. Используются шпалоподбойки ЭШП-6, ЭШП-7, хотя шпалоподбойки ЭШП-6 в настоящее время уже не выпускаются.

Электрическая шпалоподбойка ЭШП-7 имеет трехфазный электродвигатель мощностью 400 - 450 Вт и напряжением 220 В. Подвеска рукоятки ЭШП-7 по сравнению с ранее выпускаемыми шпалоподбойками имеет лучшие амортизационные характеристики. Масса ЭШП-7 20,5 кг, т. е. она на 2,5 кг легче ЭШП-6.

Промышленность освоила выпуск электрошпалоподбоек ЭШП-9 и ЭШП-9М, имеющих массу 19 кг. Выпускается также шпалоподбойка ЭПС-3 с высокочастотным электродвигателем. Новая шпалоподбойка позволяет улучшить качество уплотнения балласта и снизить массу инструмента.

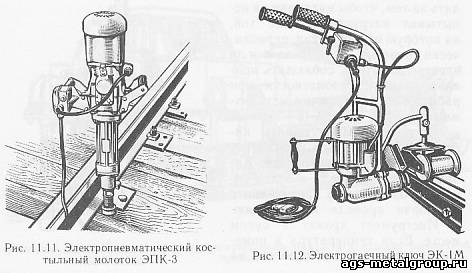

Электропневматические костыльные молотки ЭПК-3 (рис. 11.11) применяют для забивки костылей в шпалы. Электродвигатель ЭПК-3 имеет мощность 0,6 кВт и напряжение 220 В. В 1 мин боек совершает 1100 ударов, что обеспечивает забивку костыля за 5 с. Масса костыльного молотка ЭПК-3 24 кг. Костыли перед забивкой устанавливают в заранее просверленные в шпале отверстия и наживляют вручную легкими ударами молотка. При забивке костыля костыльный молоток плавно опускают забойником на костыль и прижимают, располагая его при этом строго вертикально. Применять костыльные молотки эффективно на звеносборочных базах и в других случаях, если требуется массовая забивка костылей.

Электрогаечные ключи ЭК-1М (рис. 11.12) используют для завинчивания и отвинчивания гаек стыковых болтов. Электродвигатель ключа ЭК-1М работает от сети напряжением 220 В и имеет мощность 0,4 кВт. Частота вращения головки ключа 660 об/мин. Время отвинчивания и завинчивания гаек 5 - 6 с. Масса ключа 21,5 кг, а вместе с транспортной тележкой - 26,5 кг. Перед тем как завинтить гайку электрогаечным ключом, ее наживляют вручную.

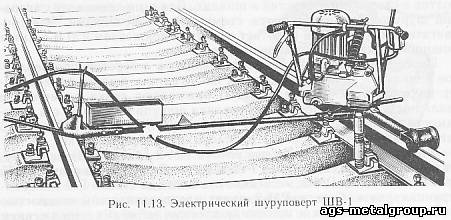

Электрические шуруповерты ШВ-1 (рис. 11.13) применяют для завертывания и отвертывания шурупов, гаек клеммных и закладных болтов и сверления отверстий в шпалах. Для выполнения этих операций шуруповерты снабжаются съемными наконечниками. Электродвигатель шуруповерта работает от сети напряжением 220 В и имеет мощность 1 кВт. Масса шуруповерта 59 кг.

Перед завертыванием шуруп вставляют в отверстие, просверленное в шпале, и забивают молотком на 1/4 длины, а затем довертывают шуруповертом. Также вручную наживляют гайки клеммных и закладных болтов. Время завинчивания шурупа от 7 до 23 с в зависимости от твердости древесины шпал. Шуруповерты ШВ-2 и ШВ-3 завинчивают шуруп за 5 - 11 с. Масса шуруповерта 63 кг.

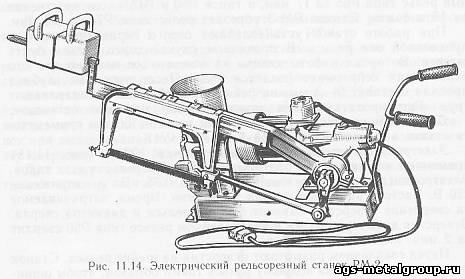

Электрические рельсорезные станки РМ-2 (рис. 11.14) используют для обрезки рельсов типов Р65 и легче. Для обрезки рельсов Р75 применяют станок РМ-З, несколько отличный от станка РМ-2 по конструкции рамы. Станок РМ-2 имеет электродвигатель мощностью 1 кВт и подключается к источнику электроснабжения напряжением 220 В. Ножовочное полотно станка имеет ход 217 мм и делает 44 двойных хода в минуту. Масса станка 84 кг. Станок обрезает незакаленный рельс типа Р65 за 17 мин, а типов Р50 и Р43 - соответственно за 10 и 8 мин. Станок РМ-3 обрезает рельс типа Р75 за 23 мин.

При работе станок устанавливают строго перпендикулярно к продольной оси рельса. В противном случае торец рельса будет скошен. Во время работы станка на ножовочное полотно для его охлаждения непрерывно подается вода. После того как глубина пропила составит 2 - 3 мм, на рейку пильной рамы устанавливают груз. Регулировать станок можно только при его остановке.

Для обрезки термически упроченных рельсов начали применяться станки абразивной резки РА-1, РА-2 и РМК.

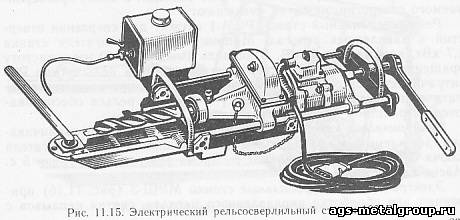

Электрические рельсосверлильные станки 1024В (рис. 11.15) применяют для сверления болтовых отверстий в рельсах всех типов. Электродвигатель станка имеет мощность 0,75 кВт и напряжение 220 В. Частота вращения сверла 93 об/мин. Время, затрачиваемое на сверление отверстия, зависит от типа рельса и диаметра сверла. Отверстия диаметром 31 мм в незакаленном рельсе типа Р50 сверлят за 2 мин. Масса станка 38 кг.

Перед сверлением размечают отверстия на шейке рельса. Станок укрепляют захватом за подошву рельса таким образом, чтобы шпиндель занял положение, перпендикулярное поверхности шейки рельса. На головку обрабатываемого рельса устанавливают бачок с водой, подаваемой к сверлу для его охлаждения. Сверло подводят к центру отверстия и после включения двигателя постепенно увеличивают нажим на сверло. Когда сверло подходит к концу просверливаемого отверстия, нажатие уменьшают.

Рельсосверлильный станок РСМ-1 служит для сверления отверстий в закаленных рельсах. Мощность электродвигателя станка 1,7 кВт, напряжение 220 В. Шпиндель имеет ход 110 мм и частоту вращения 150 об/мин. На сверление отверстия в рельсе типа Р65 затрачивается 2,5 мин. Рабочая подача сверла производится автоматически. Подвод сверла к рельсу и отвод от рельса обеспечиваются устройством ускоренного подвода.

Электрический ключ ПГК служит для отвинчивания и завинчивания гаек клеммных и закладных болтов. Мощность электродвигателя ключа 0,6 кВт, напряжение 220 В. Время завертывания гайки 5 с. Масса ключа 27 кг.

Электрические шлифовальные станки МРШ-3 (рис. 11.16) применяют для обработки наплавленного металла, снятия наплывов с головок рельсов и элементов стрелочных переводов. Мощность двигателя станка 0,4 кВт, напряжение 220 В. Масса станка 9,5 кг.

При шлифовке наждачный круг станка слегка прижимают к обрабатываемой поверхности и равномерно без толчков перемещают назад и вперед. Работая со станком, нельзя находиться в плоскости вращения наждачного круга. Нельзя обрабатывать поверхности боковой плоскостью круга, так как это может привести к выкрашиванию и разрыву камня.

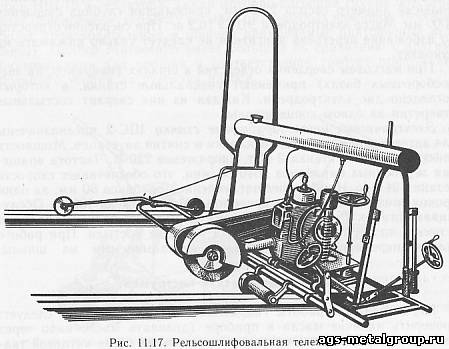

Для снятия бокового наката могут применяться рельсошлифовальные тележки РТ-2 (рис. 11.17), РТ-3 и РТ-4.

Разработаны новые шлифовальные станки, которыми можно обрабатывать элементы стрелочных переводов по лекалу (точно восстанавливая заданную поверхность и конфигурацию).

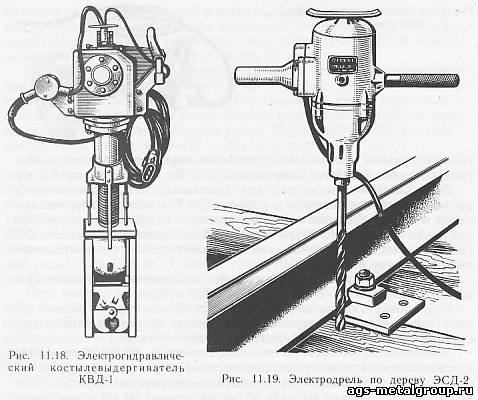

Электрогидравлические костылевыдергиватели КВД-1 (рис. 11.18) предназначены для выдергивания костылей при текущем содержании или ремонте пути. Двигатель агрегата имеет мощность 0,4 кВт. Станок при выдергивании костыля развивает усилие 50 кН и выполняет эту операцию за 5 с. Масса костылевыдергивателя 24 кг.

Для выдергивания костыля включают электродвигатель, захватывают головку костыля клещами и нажимают на педаль, включающую рабочий ход. От нажатия на рукоятку механизм возвращается в исходное положение, а костыль выбрасывается.

Электродрели по дереву ЭСД-2 (рис. 11.19) применяются для сверления отверстий в шпалах и брусьях. Мощность электродвигателя дрели 0,4 кВт. Частота вращения шпинделя 490 об/мин. Максимальный диаметр сверла 23,5 мм; наибольшая глубина сверления 1000 мм. Масса электродрели ЭДС2 10,2 кг. При сверлении отверстий во избежание перегрева двигателя не следует сильно нажимать на рукоятку.

При массовом сверлении отверстий в шпалах (например, на звеносборочных базах) применяют специальные станки, в которых вставлено две электродрели. Каждая из них сверлит костыльные отверстия на одном конце шпалы.

Электрические шпалозарубочные станки ШС-2 предназначены для затески площадок под подкладки и снятия заусенцев. Мощность электродвигателя станка 2 кВт, напряжение 220 В. Частота вращения зарубочных барабанов 2640 об/мин, что обеспечивает скорость резания 24 м/с. Наибольшее заглубление,барабанов 60 мм; за один проход снимается до 10 мм древесины. Масса станка 180 кг. Обслуживают станок 3 чел. Перед работой станка очищают шпалу от грязи и песка, проверяют, не остались ли в шпале костыли. При работе станок перемещается по уголкам, укладываемым на шпалы.

Горелка рмг 1 ссылка.