1. ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СТАЛЬНЫХ РЕЗЕРВУАРОВ ДЛЯ СБОРА, ПОДГОТОВКИ И ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Стальные резервуары типа РВС предназначены для сбора и хранения добываемой нефти, а также нефтепродуктов (бензина, керосина, дизельного топлива, мазута), отличающихся друг от друга плотностью, испаряемостью, токсичностью, коррозионной агрессивностью в отношении металлических стенок, а также другими специфическими свойствами.

Стальные вертикальные цилиндрические резервуары являются наиболее распространенным видом хранилищ для нефти и нефтепродуктов: из общего объема резервуаров вертикальные стальные резервуары составляют более 80%.

Резервуары типа РВС в зависимости от их конструкции подразделяют по внутреннему рабочему давлению на следующие типы: работающие при давлении, близком к атмосферному (с понтоном, с плавающей крышей); низкого давления до 2 кПа и под вакуумом до 0,25 кПа; повышенного давления (до 70 кПа) и под вакуумом (до 1 кПа). Для нефти и нефтепродуктов с упругостью насыщенных паров при режиме эксплуатации до 26,6 кПа (нефть, керосин, дизтопливо, масла, мазуты и др.), применяют стальные сварные резервуары, имеющие стационарную крышу. Легковоспламеняющиеся жидкости и легкоиспаряющиеся нефти хранят в резервуарах с плавающей крышей или понтоном.

Стальные вертикальные резервуары эксплуатируют в различных климатических условиях: на Севере, где температура окружающего воздуха в зимнее время может достигнуть минус 60 'С, и в южных районах, где температура окружающего воздуха может подняться до 50'С.

Резервуары со стационарной крышей предназначены для хранения нефти и нефтепродуктов с плотностью до 0,9 т/м³ и температурой при эксплуатации не выше 70'С (кратковременно). Наиболее распространены на промыслах и в условиях магистрального транспорта нефти резервуары вместимостью от 1000 до 50 тыс. м³ с высотой стенки корпуса 12 - 18 м. Резервуар собирают из рулонных заготовок заводского изготовления и состоят они из плоского днища, цилиндрического корпуса и покрытия (крыши). Покрытие опирается, как правило, на стенки корпуса, а в промысловых резервуарах с вместимостью 5000 - 10000 м³ на дополнительную стойку в центре резервуара.

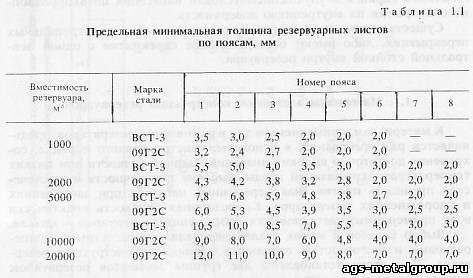

Корпус резервуара (рулонные полотнища) сваривают автоматической сваркой из отдельных листов и поясов. При заводском изготовлении резервуаров из рулонных заготовок листы свариваются встык, при полистовой сборке корпуса сварка ведется телескопическим расположением поясов. Вертикальные швы корпуса выполняют встык и проваривают с обеих сторон. Кольцевые швы корпуса выполняют встык или внахлестку с двусторонним проваром. Тавровый шов, соединяющий днище с корпусом, накладывают с обеих сторон вертикального листа. Предельные минимальные толщины листов по поясам резервуаров различной вместимости приведены в табл. 1.1.

Днище - элемент конструкции резервуара, воспринимающий гидростатическое давление основания, на котором покоится резервуар. Толщину днища определяют, руководствуясь предполагаемой скоростью коррозии металла, а также необходимостью создания герметичных сварных швов и прочной конструкции узла сопряжения днища с корпусом (уторный шов). Однако, как показывает практика, при хранении сероводородсодержащей нефти эти добавки на толщину листов днища при хранении агрессивных нефтей сроков их эксплуатации не повышают.

Листы днища, расположенные на периферии, называются окрайками, листы в центральной части днища - полотнищами. Толщина листов днища резервуаров диаметром более 15 м составляет 6 - 8 мм и более.

Покрытие резервуара, рассчитанное на 2 кПа, приваривают к кольцевому угольнику сплошным наружным и прерывистым внутренним швом, а к несущим элементам крыши (к стропилам) - прихватками. При давлении 0,2 кПа листы кровли прихватывают к обвязочному уголку наружным сплошным швом. Эти детали конструкции кровли, т. е. наличие большого числа щелей и зазоров в местах сопряжения листов со стропилами делают крышу резервуаров, с одной стороны, очень подверженной коррозии, а с другой - весьма затрудняют применение антикоррозионной защиты крыши резервуаров.

Уклон стационарной крыши резервуаров имеет отношение к объему газового пространства: чем оно меньше, тем они более удобны и безопасны в эксплуатации, меньше будут здесь и проявления коррозии. В настоящее время для сбора и хранения нефти широко применяются резервуары с «безмоментной кровлей». Такие конструкции кровли снижают расход металла по сравнению с щитовой кровлей, уменьшают потери нефтепродуктов от малых дыханий, обеспечивают большую коррозионную стойкость кровли, что обусловлено отсутствием металлического каркаса и улучшением условий нанесения антикоррозионного покрытия на внутреннюю поверхность.

Существующие стационарные крыши покоятся на стропильных перекрытиях, либо имеют бесстропильное перекрытие с одной центральной стойкой внутри резервуара.

1.1. Материалы элементов конструкции резервуаров

К материалам, применяемым для изготовления резервуаров, предъявляется ряд требований, в основном, конструктивного порядка: сохранение достаточно высоких значений ударной вязкости при низких температурах окружающей среды, высокие пластичность и циклическая прочность против знакопеременных нагрузок при заполнениях и опорожнениях резервуаров. Коррозионная стойкость практически всех применяемых металлов для сооружения резервуаров - низкая.

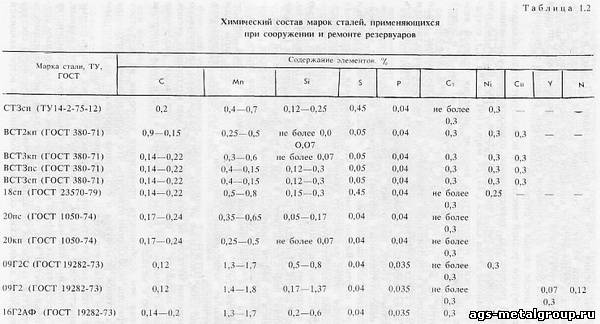

Выбор классов и марок сталей определяется расчетными температурами и значимостью отдельных элементов конструкции резервуара. Для этого установлены две группы элементов резервуаров: к первой отнесены стенки и окрайки днищ резервуаров и детали фасонного проката для покрытий всех резервуаров; ко второй - стенки и окрайки днищ резервуаров, включая покрытие, понтоны и плавающие крыши резервуаров всех емкостей. К маркам стали первой группы отнесены: В18ПС5, ВстЗСП6, ВСтЗСП5, 09Г2С, 15ХСНД, 10ХСНД, 14Г2АФ, 16Г2АФ, к второй: ВСт2КП2, В18ГПС5, ВСтЗСП5, 09Г2 и 0972С (табл. 1.2).

В зависимости от химического состава и общих прочностных показателей конструкционные стали для строительства резервуаров делят на углеродистые обычного качества, низколегированные (повышенной прочности), низколегированные термически упрочненные стали высокой прочности. Марку стали для элемента конструкции резервуара выбирают с учетом ее свойств. Кроме того, указанные стали различают также в зависимости от способов выплавки и раскисления, химического состава и свариваемости.

Углеродистые стали обыкновенного качества по степени раскисления разделяются на спокойные, полуспокойные и кипящие (в зависимости от выделения газов при кристаллизации). Лучшей в коррозионном отношении является спокойная, худшей - кипящая сталь. Спокойная сталь отличается от кипящей более мелкозернистой структурой, большей структурной и химической однородностью. Кипящая сталь отличается более загрязненной структурой, склонна к трещинообразованию после сварки и старению.

Для резервуаров средней вместимости используют стали, обладающие высокой прочностью, значительным относительным удлинением и хорошей свариваемостью (например, стали марки ВСтЗСП5 или низколегированные стали класса С44/29, марки 09Г2 и 09Г2С), сохраняющие при низких температурах высокие значения ударной вязкости. Для резервуаров большой вместимости (от 20 тыс. м³ и более) применяют высокопрочные стали класса С60/45 марки 16Г2АФ.

Несмотря на все это углеродистые и низколегированные стали в общем сходны в коррозионном отношении: они нестойки практически в агрессивных средах нефтяной промышленности, особенно если нефть содержит даже небольшие количества сероводорода.

При добыче, сборе, подготовке и транспорте сырых (подготовленных и неподготовленных нефтей) резервуары выполняют важнейшее технологическое назначение на всех этапах добычи, подготовки и транспорта нефти. Важно отметить, что добываемая из нефтяных пластов сырая нефть различного химического состава в целом представляет собой гетерогенную систему, состоящую из смеси углеводородов (нефть), попутной минерализованной воды, увлекаемой нефтью из пласта и поэтому эмульгированной в нефти, а также газовой фазы, насыщающей нефть. Попадая в резервуар, сырая обводненная (и даже обезвоженная) нефть разделяется в ней на три фазы: в нижней зоне - отделившаяся от нефти минерализованная вода, содержащая различные агрессивные агенты, в средней зоне - обводненная нефть с растворенными в ней агрессивными компонентами, в верхней зоне - газо-воздушная среда, содержащая легкие фракции нефти, пары воды и газообразные агрессивные компоненты (кислород, сероводород, двуокись углерода).

Сами по себе, свободные от воды, нефти различного химического состава коррозии металла не вызывают. Коррозию внутренних стенок резервуаров вызывает, в основном, вода, содержащая различные коррозионные примеси. Без воды эти примеси в нефти также инертны по отношению к металлу.

Учитывая эти особенности проявления коррозии во всех трех зонах резервуара необходимо отметить, что коррозионное разрушение внутренних стенок резервуара и его днища протекает по различным механизмам и проявляет себя с разной интенсивностью.

Вместе с тем следует отметить, что практически все используемые в резервуаростроении металлы, в том числе и слаболегированные, являются нестойкими или малостойкими по отношению к большинству хранимых в резервуарах нефтей и отделяющимся от них водным средам. Это объясняется тем, что отсутствует какая-либо зависимость между скоростью коррозии металла различного (указанного) состава для резервуаров и химическим составом большинства встречающихся на нефтяных месторождениях попутных (пластовых и сточных) вод. Отмечаются лишь небольшие отклонения скорости разрушения металла того или иного состава от средней скорости коррозии. Поэтому практически каждый металл, используемый в резервуаростроении, ведет себя в агрессивных средах как низкоуглеродистая сталь и требует специальной защиты от коррозии.